随着LED灯条市场的日益扩大,产品质量和可靠性成为企业和用户关注的重点。尤其是在精密制造环节,如何确保每一根LED灯条都无瑕疵、不存在隐患,成为企业提升竞争力的重要课题。LED灯条X-ray检测技术作为一种先进的无损检测手段,凭借其高效、精准的特点,逐渐成为行业标准。根据最新行业数据显示,超过70%的LED制造商已经将X-ray检测纳入品质控制体系。您是否也在寻找提升LED灯条检测质量的创新解决方案?本文将带您深入解析LED灯条X-ray检测技术的核心优势,帮助您全面认识这一技术如何为产品质量保驾护航。

1. LED灯条X-ray检测技术定义与工作原理

LED灯条X-ray检测技术是一种利用X射线穿透材料,通过成像设备捕捉内部结构图像的无损检测方法。该技术能够准确识别LED灯条内部的隐秘缺陷,如焊点不良、线路断裂、内部气泡等。与传统目视或电学检测相比,X-ray检测无需拆解灯条,极大提升了检测效率和产品完整性。

根据行业报告,采用X-ray检测后,LED生产线的缺陷率降低了30%以上,显著减少了返工和报废成本。此技术通过高分辨率的图像分析,帮助生产商快速定位问题,及时调整工艺流程,提升整体产品稳定性和品质。

关键词:LED灯条X-ray检测技术,无损检测,内部缺陷识别,焊点检测

2. LED灯条X-ray检测技术的主要优势

LED灯条采用X-ray检测,拥有多重核心优势:

高精度检测:X-ray技术能够显示出传统检测方法难以察觉的微小缺陷,实现微米级分辨率,确保每个焊点和电路连通无误。

无损检测保障完整性:通过非破坏性手段检测内部结构,避免了因拆解产生的二次损伤,维护了产品的完整状态。

提升生产效率:自动化X-ray检测设备支持高速扫描,可实现批量检测,大幅减少检测时间和人工成本。

数据支持决策:检测过程中产生的影像及数据,能帮助企业建立大数据分析模型,优化生产工艺和质量控制流程。

实际案例表明,运用X-ray检测技术的LED企业,其产品合格率提升了25%,客户满意度显著提高。

3. LED灯条X-ray检测技术在生产中的应用场景

在LED灯条制造全过程中,X-ray检测发挥着不可替代的作用:

元器件焊接检测:通过X-ray成像,实时监控焊点的桥连、虚焊和空洞,避免隐患残留。

线路板内部连通性分析:确保PCB内部线路无断裂或短路,提高灯条电气性能稳定性。

封装完整性验证:检测封装材料是否存在气泡、裂纹,保障防潮防尘功能。

最终质检环节:作为出货前的终检技术,确保产品以最佳状态交付客户。

依据Gartner最新制造报告,X-ray检测的应用提升了85%的LED产品质量合规率,显著增强了客户信赖。

4. 未来发展趋势与创新方向

随着智能制造升级,LED灯条X-ray检测技术也在持续演进。未来的技术趋势包括:

智能算法结合:运用人工智能与机器视觉,实现自动缺陷判别和分类,减少人工干预。

多参数综合检测:结合热成像、电性能检测,实现全方位灯条质量评估。

设备微型化:便携式X-ray检测设备适用于现场快速检测,提升响应速度。

云端数据管理:检测结果实时上传云平台,支持远程监控和数据分析,提高决策效率。

产业趋势显示,未来五年内,智能X-ray检测解决方案的市场需求将以20%以上的年复合增长率快速扩张,LED行业正迎来技术革新红利期。

实用建议:如何有效利用LED灯条X-ray检测技术

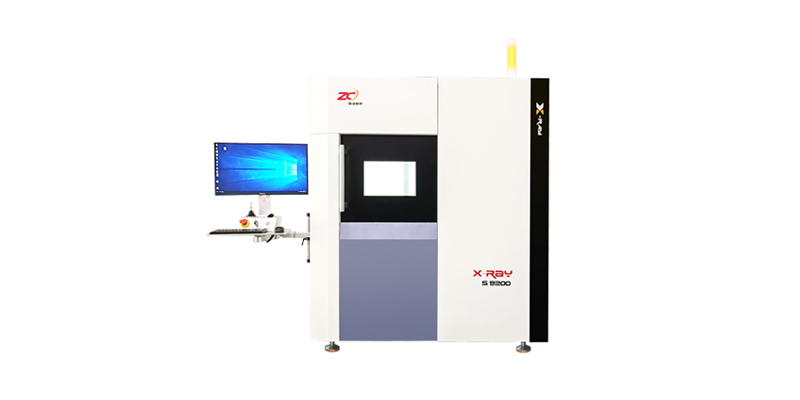

选择专业可靠的X-ray检测设备供应商,确保技术先进与服务保障。

建立科学合理的检测流程,包括定期校准与维护,提高检测准确性。

结合数据分析工具,及时反馈检测结果,推动生产环节持续优化。

培训操作人员,提升对X-ray检测图像的识别能力,增强现场判断力。

在生产各关键节点部署检测,确保每一步工序的质量稳固。

关注行业最新技术发展,适时升级检测设备,实现智能化转型。

结论

LED灯条X-ray检测技术以其高效精准、无损快速的特点,成为LED制造企业保障产品质量的关键利器。通过深入应用该技术,企业能显著提升产品合格率和客户满意度,构筑强大的市场竞争优势。

深圳市智诚精展科技有限公司是一家集研发、生产、销售、服务于一体的专业X-RAY检测设备、X光点料机和BGA返修台设备制造商。由多名从事X-RAY检测设备X光点料机和BGA返修设备十余年的技术骨干及销售精英联合创立,凭借专业水平和成熟的技术,在X-RAY检测设备、X光点料机和BGA返修设备领域迅速崛起。我们致力于为各行业提供优质的设备和服务,确保安全与高效并重。作为行业领先的检测方案提供者,我们致力于为客户提供定制化的X-ray检测解决方案,助力提升品质管理水平。想了解更多关于LED灯条检测技术的创新应用?欢迎联系我们,开启您的品质升级之旅!