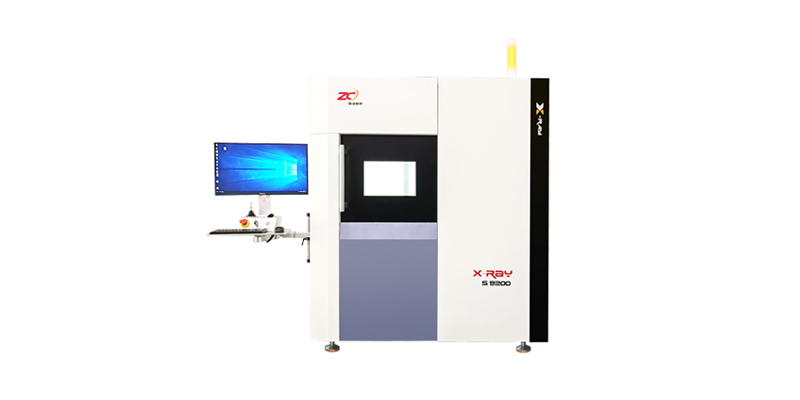

在现代工业生产和质量控制中,如何准确、高效地检测材料内部缺陷是众多企业关注的焦点。许多用户经常询问:“X-ray无损探伤技术有哪些独特优势?”“这项技术能应用在哪些工业领域?”伴随着制造业对产品品质和安全性的要求日益提高,X-ray无损检测凭借其成像清晰、穿透力强、检测精度高等特点,成为无损检测领域的重要手段。本文将深入剖析X-ray无损探伤技术的核心优势及其实际应用场景,帮助相关企业和技术人员了解如何通过高效、精准的X-ray检测,实现品质保障与成本控制的双赢。

X-ray无损探伤技术的定义与工作原理

X-ray无损探伤技术是一种利用X射线穿透物体内部结构,借助探测器捕捉透射射线强度变化,形成内部成像的检测方法。通过分析图像中呈现的密度、厚度和缺陷特征,从而判断材料内部是否存在裂纹、气孔、夹杂物等瑕疵。与传统破坏性检测方法相比,X-ray无损探伤能够在不损伤检测对象的前提下,实现全面内部检测。

根据《中国无损检测行业发展报告》数据,X-ray无损探伤技术的检测精度可达到微米级,极大提升了检测的可靠性和准确性。其非接触式检测优势,使其适用于金属焊接件、复合材料结构及电子元器件等多种场景。数字成像技术的发展使X-ray探伤更加自动化和智能化,极大提高了工作效率。

X-ray无损探伤技术的核心优势分析

X-ray无损探伤技术具备显著的优势,首先是高穿透性与清晰成像。X射线能够穿透大部分金属与复合材料,精确捕捉内部缺陷信息,形成高清内部图像,有效识别细微裂纹和气孔。

X-ray检测属于非破坏性,避免了因检测造成的材料损失和二次加工成本。数据显示,采用X-ray无损探伤后,企业检测返修率可降低约30%。数字化X-ray检测设备配合软件分析,实现缺陷自动识别与定位,降低了人为误差,提高检测一致性与效率。

X-ray技术适用范围广,从航空航天、汽车制造到电子封装均有应用,满足不同工业领域复杂产品内部质量检测的需求。

X-ray无损探伤在工业领域的典型应用

X-ray无损探伤广泛应用于多个关键工业领域。例如,航空航天行业中,X-ray检测可确保发动机叶片和结构焊接的内部完整性,防止安全隐患。据统计,超过85%的航空制造企业定期使用X-ray检测保障产品安全。

在汽车制造行业,X-ray技术用于检测焊点质量、铸件内部缺陷及电子组件,助力提升整车安全性和稳定性。电子行业中对微小焊点、芯片封装缺陷的检测尤为依赖X-ray探伤来保证产品可靠性。

不同行业的成功案例证明,X-ray无损探伤技术是提升产品品质与降低生产风险的关键工具。您是否也在寻找提升产品检测水平的方法?X-ray无损探伤值得深入了解。

未来发展趋势与技术创新

随着工业智能化和自动化发展,X-ray无损探伤技术正迈向更高水平。结合人工智能和机器学习,自动缺陷识别系统发挥出更大潜力,提升检测精准度和效率。

便携式X-ray设备和高能量紧凑型X-ray源的研发,极大拓展了现场检测的应用范围,满足复杂环境下快速检测需求。目前,全球无损检测设备市场预计以7%年复合增长率增长,到2027年市场规模将突破百亿美元,显示出技术的广阔前景。

通过持续创新,X-ray无损探伤有望实现更高的分辨率、多材料联合检测以及智能化数据分析,为企业创造更大价值。

X-ray无损探伤技术的应用建议

选择合适的X-ray设备:根据检测对象材质、厚度及缺陷类型,选择匹配的X-ray能量和探测器,确保成像效果。

结合数字化管理系统:利用先进图像处理软件,实现缺陷自动识别和数据存档,提升检测效率和可追溯性。

定期校准与维护设备:保证X-ray设备的稳定性和检测准确度,避免因设备老化导致误判。

培训专业检测人员:加强操作人员技能培训,理解X-ray成像原理及缺陷特征,提高检测判读水平。

根据检测需求定制方案:针对不同工业应用设计个性化检测流程,保证技术优势最大化发挥。

结论:选择专业X-ray无损探伤,提升品质管理水平

X-ray无损探伤技术以其高穿透性、非破坏性和广泛适用性,成为工业质量检测不可或缺的利器。通过科学应用先进的X-ray检测设备,企业不仅能准确识别材料内部缺陷,还能有效降低返工率和损失成本。